Quy trình quan trọng của việc cắt thùng kim loại

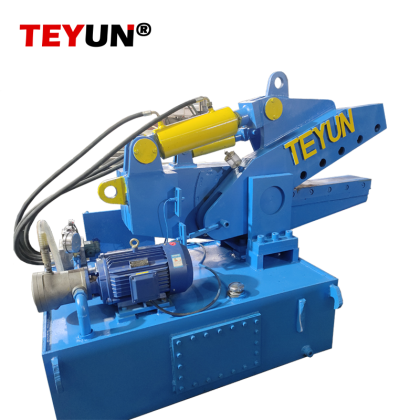

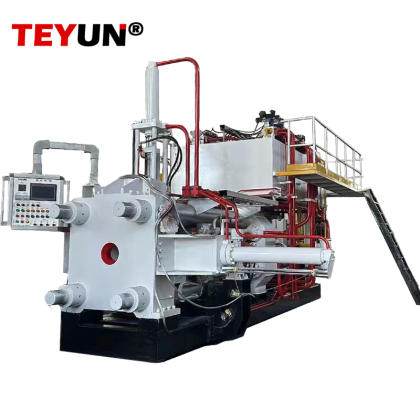

Trong thế giới sản xuất và tái chế công nghiệp rộng lớn và phức tạp, khả năng cắt kim loại chính xác và hiệu quả là tối quan trọng. Trong số các kỹ thuật được sử dụng, cắt kim loại nổi bật là một quy trình cơ bản, đặc biệt là trong vòng đời của các thùng chứa kim loại. Từ phuy, thùng phuy đến lon và vỏ hộp tùy chỉnh, cắt kim loại là một quy trình kết hợp sức mạnh thô bạo với độ chính xác kỹ thuật để tháo dỡ, định cỡ và chuẩn bị những vật thể phổ biến này cho mục đích sử dụng tiếp theo. Về bản chất, cắt là một hành động cắt sử dụng hai lưỡi dao sắc bén, đối diện nhau để cắt kim loại theo một đường thẳng. Hãy tưởng tượng một chiếc kéo thông thường, nhưng ở quy mô công nghiệp có khả năng xử lý độ dẻo dai của thép, nhôm hoặc thiếc. Quá trình này không liên quan đến việc làm tan chảy hoặc đốt cháy vật liệu; thay vào đó, nó tác dụng một lực rất lớn để tạo ra một vết đứt có kiểm soát. Hộp kim loại được đặt giữa lưỡi dao trên, thường có góc (được gọi là cào) và lưỡi dao dưới, cố định. Khi lưỡi dao trên hạ xuống, trước tiên nó biến dạng và sau đó cắt kim loại một cách gọn gàng, tách nó thành các mảnh riêng biệt. Phương pháp này được đánh giá cao về tốc độ, các cạnh sạch và hiệu quả năng lượng so với các quy trình cắt nhiệt như cắt plasma hoặc cắt laser, tiêu thụ nhiều điện năng hơn đáng kể. Quy trình cắt thùng kim loại thường tuân theo một trình tự hợp lý. Đầu tiên, thùng phải được chuẩn bị. Điều này thường bao gồm việc đảm bảo thùng rỗng, được làm sạch mọi cặn bẩn nguy hiểm và nếu cần, phải mở nắp. An toàn là ưu tiên hàng đầu không thể thương lượng. Sau đó, thùng được đưa vào máy cắt, có thể là thủ công đối với các hoạt động nhỏ hơn hoặc thông qua hệ thống băng tải tự động tại các nhà máy tái chế khối lượng lớn. Hệ thống thủy lực hoặc cơ khí của máy sẽ kích hoạt lưỡi cắt, thực hiện thao tác cắt. Đối với các thùng lớn hơn như thùng phuy 55 gallon, máy cắt kiểu máy chém là phổ biến, cắt toàn bộ thùng làm đôi chỉ bằng một nhát cắt mạnh. Để xử lý thùng phế liệu, có thể sử dụng máy cắt cá sấu lớn, với hàm có bản lề cắn xuống nhiều lần để cắt nhiều thùng thành các mảnh có thể quản lý được. Một số thông số chính quyết định sự thành công của thao tác cắt. Khoảng hở giữa lưỡi cắt trên và dưới là rất quan trọng. Khoảng hở quá nhỏ sẽ gây mài mòn quá mức và cần nhiều lực hơn, trong khi khoảng hở quá lớn sẽ dẫn đến lưỡi cắt bị biến dạng và có gờ. Góc nghiêng của lưỡi cắt trên giúp giảm lực cần thiết bằng cách phân bổ lực cắt trên một hành trình dài hơn. Hơn nữa, tốc độ cắt và độ sắc bén của lưỡi cắt ảnh hưởng trực tiếp đến chất lượng cạnh cắt thành phẩm và hiệu quả chung của thao tác. Một lưỡi cắt được bảo dưỡng tốt sẽ tạo ra đường cắt sạch sẽ với độ biến dạng tối thiểu, trong khi một lưỡi cắt cùn sẽ làm dập và xé kim loại. Các ứng dụng của cắt thùng kim loại rất rộng rãi. Trong ngành tái chế, đây là bước đầu tiên để giảm kích thước, biến những thùng phuy và lon cồng kềnh thành những mảnh vụn nhỏ gọn, đồng nhất, dễ vận chuyển, phân loại và nấu chảy. Trong sản xuất, c...

Đọc thêm

Địa chỉ : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

Địa chỉ : Mingjue Industry Park, Lishui District, Nanjing City, Jiangsu Province

English

English français

français русский

русский español

español العربية

العربية 日本語

日本語 中文

中文

Hỗ trợ mạng IPv6

Hỗ trợ mạng IPv6